超音波探傷試験の原理から探傷への応用についての御説明致します。

ダイヤ電子応用の

ダイヤ電子応用では、超音波を利用した非破壊検査に使用されており、コンパ クト性や持ち運びが簡易な探傷機器を販売しております。

ダイヤ電子応用が提供している、超音波探傷器のラインナップは下記リンクからご確認ください。

超音波は周波数が高い音波で、「指向性が高い」「物質の境界面で反射・通過する」「境界面で屈折する」など光と似た性質があり、この特性を利用して検査に使用されます。

非破壊検査の中でも透明でない対象物の内部の検査ができるのは、超音波探傷試験と放射線透過試験のみですが、原理上から得意な対象物や検出容易なきずの種類が異なります。

以下に比較表を添付します。

|

比較項目 |

超音波探傷試験 |

X線透過試験 |

|

検査方法 |

被検体の形状が安定した部分で、きずからの反射波が |

被検体を挟んで片側にⅩ線発生装置、 |

|

被検体材質 |

鉄・銅・アルミなどの金属の検査に多用される。 |

被検体の材質を問わず試験ができ、 |

|

被検体サイズ |

垂直探傷と斜角探傷で適用可能サイズが変わる。 薄いほど検出性能を得やすいが垂直探傷では1㎜~1m、 斜角探傷では6mm~100mmなどが一般的な範囲。 |

対象物でⅩ線発生器の種類を変える。 |

|

きず種類 |

面状きず(割れ・接合不良など)は容易に検出できる。 球状のブローホールや比重の差が小さい異物は検出が難しくなる。 |

透過方向に高さのあるきずや異物は検出し易い。 |

|

注意事項 |

液浸するか液体を塗布するなどしないと検査できない。 音波なので人体に影響する事はなく安全。 信号の増幅率が大きいのでノイズに弱い。 実体と同材質・同形状に人工きずを付けて 対比試験片を作る必要がある。 |

|

①金属・セラミックス・ガラス・樹脂など幅広い固体に適用可能

金属片などで叩いて高い周波数の音がするものは伝搬しやすい

② 水・油などの液体も伝搬

ただし、比重の低い(0.5以下)液体は伝搬性能が低い

③固体は液体を塗布するか液没させても問題ない物でないと探傷不可

2) 対象物と検査範囲

① 素材(金属・樹脂など)の内部や表面の割れ・ブローホール・介在物の検査

② 製造時(構造物や部品など)の接合部(各種溶接・ロウ付け・その他)の検査

③ 製造時(部品)の鍛造・圧延・焼入れなど応力の掛かる加工後の割れ検査

④ インフラ等の保守点検時(橋梁・タンク・配管・交通など)の割れ・腐食検査

3) 用途例

① きず検査 :割れ、ラミネーション、裏面腐食、穴、介在物などの検出

② 材質試験 :ヤング率測定、音速測定、減衰率測定、異物混入

③ 寸法測定 :厚さ測定、外径測定、距離計測、偏肉測定、表面形状測定

④ 膜厚測定 :0.1mm以上の膜厚測定

⑤ その他 :樹脂ホース製造時の速度制御、異物混入検出、

4)代表的な探傷使用事例

1.製造時検査

① 素材:丸・角ビレットの内部割れ・介在物/板・管のラミネーション/鍛造割れ

丸棒のブローホール・介在物/鋳物内部巣セラミック/樹脂・CFRP

② 接合:電気抵抗溶接/サブマージアーク溶接/レーザー溶接/電子ビーム溶接

プラズマアーク/摩擦圧接/アーク溶接/エレクトロスラグ溶接

摩擦撹拌接合/ガス圧接/フラッシュバット溶接ロウ付け/はんだ付け

③ 熱処理:焼入れ割れ

2.インフラ等のメンテナンス検査

① 橋梁、道路の割れ、腐食検査

② 発電プラント、石化プラント、ガス貯槽タンク・配管 の割れ、腐食検査

③ 航空機、鉄道 の割れ、腐食、剥離検査

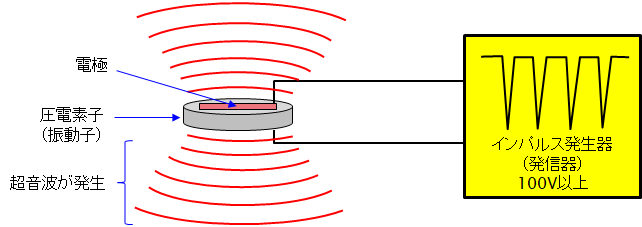

1)超音波の発生原理

水晶は薄くカットして表裏面に電極を付けて、インパルスの高電圧を加えると振動

(伸縮~膨張)します。この様な素子を圧電素子と呼び、人の耳に聞こえない20KHzを

超える振動(音波)を超音波と言います。

超音波は圧電素子の両側に発生します。

圧電素子に与えるインパルスの回数は、繰り返し周波数と呼ばれ検査の処理時間に

影響が出ます。一般的な検査では100回/秒~10,000回/秒の範囲で設定されます。

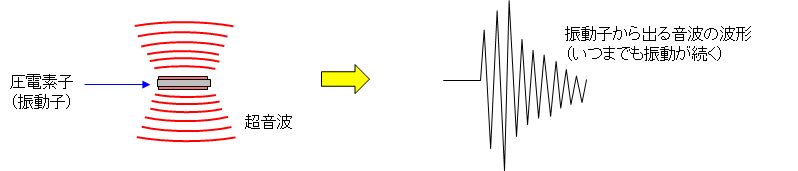

2)探傷への応用

発生した超音波はそのままでは振動が減衰するのに時間が掛かり、一般的な探傷には

使用できないため、超音波センサー(探触子と呼ぶ)に加工します。

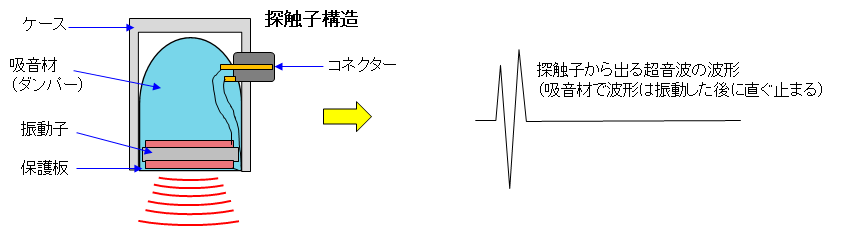

3)探触子の構造

発生した超音波はそのままでは振動が減衰するのに時間が掛かり、一般的な探傷には

使用できないため、超音波センサー(探触子と呼ぶ)に加工します。

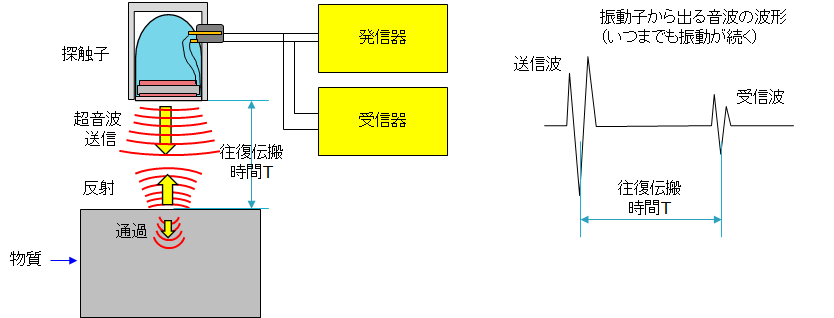

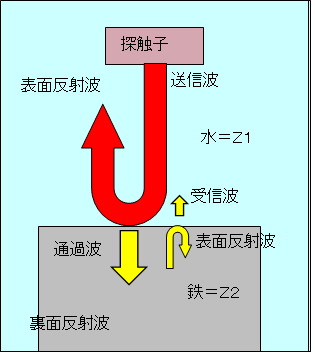

4)超音波の送受信

超音波は周波数が高いために指向性は高いですが、山彦と同様に物質の境界面で反射

する性質があります。探触子から送信された超音波は、物質の表面に当たって反射し、

反射した超音波は発生時と逆に、振動子を振動させる事によって電圧に変換して受信器

に信号として取り込まれます。

この時一部の超音波は物質の中に通過し、物質の内部を検査する時の信号になります。

超音波は気体・液体・個体のいずれでも固有の音速があります。図のように超音波が送信されて受信するまでは、探触子と物体間を超音波が往復しますので、往復伝搬時間Tとして時間を測定し、音速を乗じて距離が判ります。

5)超音波の伝搬性能

超音波の伝搬性能は音響インピーダンスによって変化します。音響インピーダンスは

電気抵抗とは逆で値が大きいほど超音波の伝搬性能が良くなります。

音響インピーダンス(Z)は次式で計算できます。

Z=C・ρ C:物質の音速

ρ:密度

|

物 質 |

密 度 10³kg/m³ |

縦波音速 m/s |

横波音速 m/s |

音響インピーダンス 10⁶kg/m²s |

|

アルミニウム |

2.7 |

6260 |

3080 |

16.9 |

|

鉄 |

7.86 |

5950 |

3240 |

46.4 |

|

SUS304 |

7.91 |

5790 |

3100 |

45.7 |

|

銅 |

8.9 |

4700 |

2260 |

41.8 |

|

水 |

1.0 |

1480 |

- |

1.48 |

|

アクリル樹脂 |

1.18 |

2720 |

1460 |

3.21 |

|

グリセリン(50%) |

1.13 |

1700 |

- |

1.9 |

|

マシン油 |

0.9 |

1400 |

- |

1.3 |

|

空気 |

0.0012 |

344 |

- |

0.0004 |

6)超音波の反射と通過

超音波は物質の境界面で反射と通過をしますが、物質1(Z1)と物質2(Z2)の反射率

(r)と通過率(T)は次式で計算します。

反射率r=(Z2-Z1)/(Z1+Z2)

通過率T=1-r

Z1を(水)Z2を(鉄)として、実際に反射率を

計算してみます。

r=(1.48-46.4)/(1.48+46.4)

=44.92/47.88

=0.938

鉄を水の中に入れて超音波を送信した場合に

鉄の表面で反射する超音波は約94%になり

約6%が鉄の中に通過する事になります。

また、この現象は鉄から水に戻る時も同様になります。

実際には探触子と水の間でも同様の反射と通過が起こるので、鉄の中から出てくる

探触子に受信される超音波は1/1000以下と言われています

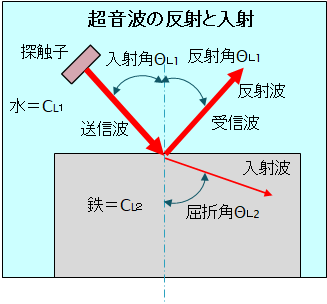

7)超音波の斜め入射と屈折

超音波が斜めに照射されると、物質に当たり通過する超音波は屈折して入射されます。

入射角と屈折角はスネルの法則により求められ次式によります。

CⅬ1/sinΘL1 = CL2/sinΘL2

なお、超音波では地震(縦揺れ・横揺れ)と

同様に伝搬する振動により縦波と横波がある。

ただし、横波が存在するのは個体のみで、液体

では縦波のみになります。

右図でCL1は水中の縦波音速を意味し、CL2は鉄中の縦波を意味します。(横波はCS2で表示)

この式で屈折角が縦波45度になるように入射角ΘL1を計算してみます。

CⅬ1/sinΘL1 = CL2/sinΘL2

sinΘL1 =(CⅬ1/CL2)・ sinΘL2

=(1480/5950)・sin70

= 0.17588

ΘL1 = sin⁻¹0.17588

= 10.13度

8)超音波のきず検出性能

超音波探傷をする時の、きずの検出限界は被検査体の音速と試験周波数により決定さ

れる超音波の波長(λ)に影響する。

通常きずの検出限界は、超音波に垂直になる円形平底穴(FBH)の直径で表現され、

波長の1/2~1/8程度とされる。

但し、被検査体の組織(粒界)が上記の数値より大きい場合は、組織からの散乱波が

発生し、検出できるきずは組織ノイズからの反射波に隠れて、組織より充分大きいきず

しか検出できなくなる。

C=f・λ C:被検査体の音速 f:試験周波数 λ:波長

例えば、鉄を5MHzの縦波で探傷した場合の波長は、

5900(m/s)=5(MHz)×λ (mをmmに変換・MHzをHzに変換)

λ=5900×10³/5×10⁶=5.9/5=1.18mm (Hz=1/s)

きずの検出性能をλ/4と考えると、0.295mmの直径のFBHが検出できると算出できる。

検出性能を向上するには、「試験周波数を上げる」か「横波で検査する」「超音波

のビームをフォーカスする」などの対策をします。

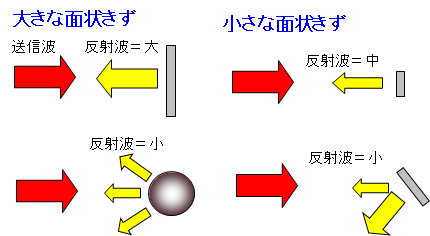

9)きず形状と超音波の反射

超音波はきずの形状により検出性能が変化します。下図のように面状きずは検出し

易く球状きずは反射率が低下し検出性能は下がります。

また、反射し易い面状きずでも、超音波の入射方向や角度を間違えると反射率は低下

します。被検査体の組織の流れ・応力の掛り方・製造方法などを考慮して、きずの方向

性を理解して検査方法を決定する必要があります。

超音波は光と同じような性質を持ちますので、極力きずに垂直に超音波ビームが当た

るように工夫して入射位置・入射方向・入射角度を決定します。

なお、超音波の反射は物質の表面で発生しますので、きずの厚みには影響しません。

1μmでも空洞があれば反射します。逆に引張強度が無くても完全に密着して空気層が

無ければ検出する事はできません。

超音波探傷は、被検査体の状況によって垂直探傷・斜角探傷・表面波探傷・板波探傷・

TOFD探傷・フェーズドアレイ探傷など様々な探傷手法があります。

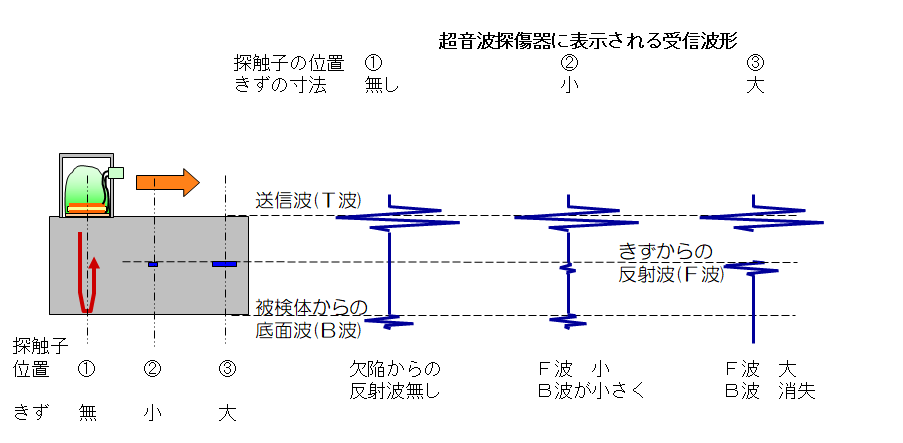

1)垂直探傷

垂直探傷は被検体の探傷面に垂直に音を入射する検査方法で、素材の内部探傷や裏面腐食等の検査に使用します。

被検体と探触子の間に空気層が発生しないように液体(水、油、グリセリンなど)を塗布して検査します。

探触子移動距離がきずの大きさになります。

超音波探傷で方向性のある面状きずなどを検査する場合は、

反射が大きくなる様に探傷角度や探触子位置を設定します。

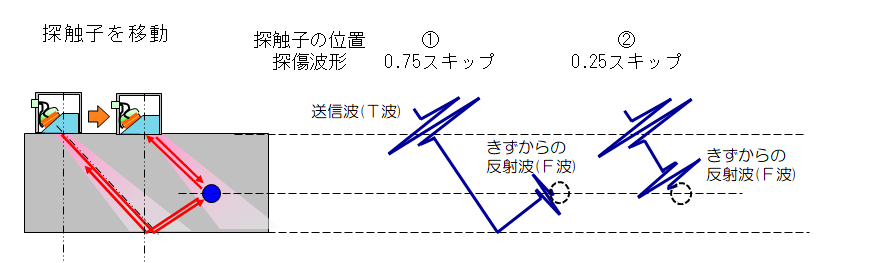

2) 斜角探傷

斜角探傷は被検体の探傷面に45度、60度、70度などの角度を付けて超音波を入射して検査をします。

溶接部の内部検査や表面割れ検査に使用されます。

探触子の下にきずが無いので、探触子の入射点から超音波の屈折角度と被検体の板厚を考慮して、きず

の位置を算出します。

きずの位置 探触子からの距離 = W sinΘ W:ビーム路程(超音波の往復伝搬時間×音速/2)

表面からの深さ = W cosΘ

表面きずを検出する場合で底面で超音波が反射できない場合は、表面のみを伝搬する

表面波を使って検査します。検出性能は高いが凹凸や付着物が妨害エコーとなります。

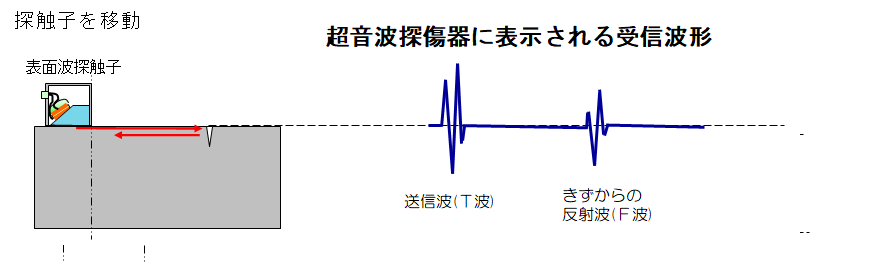

3) 表面波探傷

表面波探傷は被検体の表面のみを伝搬し、表面きずを高感度で検出できる検査手法で以下の特徴があります。

【特徴】

① 超音波のエネルギーが表面に集中するので高感度に検査ができて距離減衰が小さい。

② 表面に水滴が付着しても検出するので誤判定対策が必須になる。

③ 表面波の潜り込み深さは1~1/2波長で、2MHz以下の比較的低い周波数を使用する事が多い。

④ 横波の臨界角近傍で表面波が発生する。

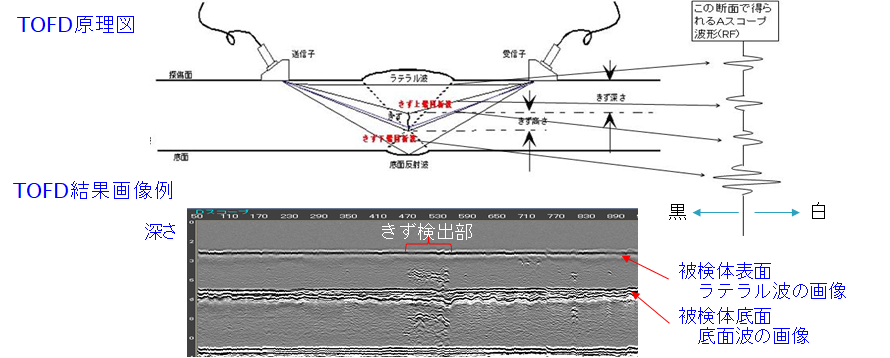

4) TOFD法

TOFD法は、Time Of Flight Diffractionの略で、図のように溶接部などの検査部を間に挟んで、

二つの縦波斜角探触子を対向して設置し、指向性の広い音波を送信側から受信側に入射させます。

欠陥のない部位では、表層部を伝播する音波(ラテラル波)と裏面からの反射波のみが受信されますが、

欠陥があるとラテラル波と裏面反射波の間に欠陥からの上端部と下端部の反射波や回折波が受信され、

欠陥の有無や欠陥高さを検知する事ができます。

探傷結果はリアルタイムで画像表示されるのできず有無の判断がしやすく、少ない探触子で広範囲に検査がで

検査ができるので効率の高い検査が可能です。

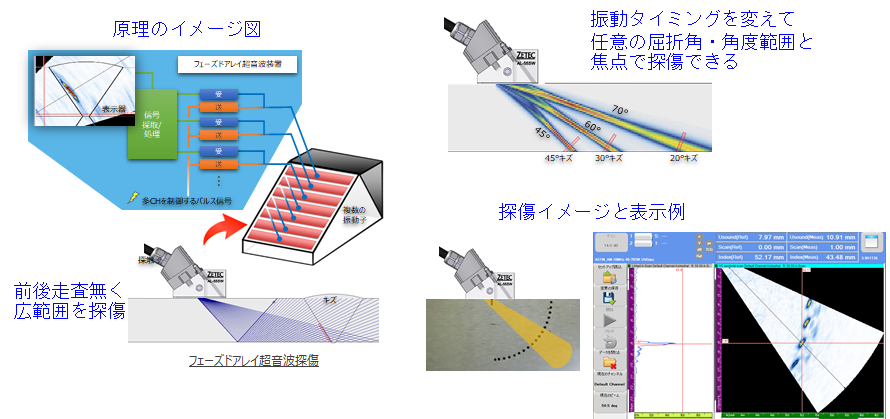

フェーズドアレイ法は国内の規格が遅れていますが、海外ではISOその他で規格化されています。

角度を持った自然きずなどの検出性能が高く、効率的に検査ができてリアル画像表示も出来るので、

電力・鉄鋼・航空機など国内でも重要な検査に適用されるようになっています。

5) フェーズドアレイ法

フェーズドアレイは、複数の振動子を直線状または平面状に並べた探触子を使用し、振動させる個数や

タイミングを制御しながら探傷する事で、被検体に合った適切な探傷条件(屈折角・角度幅・焦点距離など)を

選んで探傷する事ができます。また、探傷結果は画像や波形で表示し、判り易い画像を選定する事ができます。

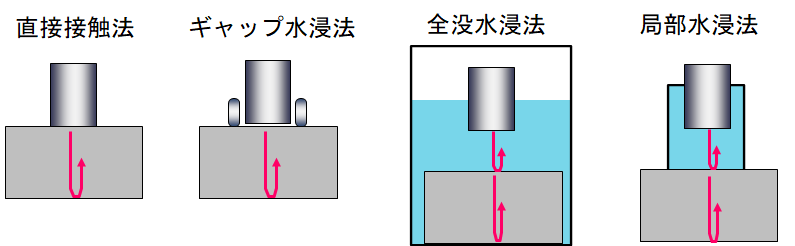

超音波探傷でカップリングとは、探触子から発射された超音波を被検体に入射させる方法の事です。

探触子と被検体の間に空気が混入すると、音響インピーダンスが極端に小さい為超音波の通過ができず

検査性能低下や探傷安定性が悪くなります。

一般にカップリングをするために、専用媒質・水・油・グリセリンなどを介して検査をします。

カップリングの方法には以下の方法が有ります。

① 直接接触法 :被検体に接触媒質を塗布し探触子を接触させる

② ギャップ水浸法:探触子を専用ホルダーに入れて0.3mm程度のギャップを取る

③ 全没水浸法 :被検体を水没させて、探触子固定し距離を離して入射する

④ 局部水浸法 :探触子を局部水浸ホルダーに入れて接触させる

お電話でのご依頼・お問い合わせ

TEL.06-6101-1013

受付時間 9:00 ~ 17:45 (土日・祝日は除く)