渦電流の発生原理から探傷への応用方法を御説明致します。

5) 代表的な検査

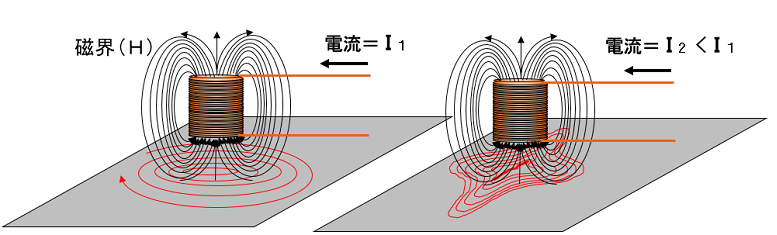

5) 代表的な検査コイルに電流(I₁)を流すとアンペアの右ネジの法則で磁界(H)が発生する。

磁界(H)の強さは電流 (Ⅰ)×コイルの巻数 (N)に比例する。

この状態で金属などの導電体にコイルを コイルが移動し金ぞの表面に割れがあると、

接近させると、電磁誘導効果で導電体表 渦電流が割れによって迂回すて減る事で、

面に渦電流が発生する。 コイルの抵抗が大きくなりI₁がI₂に減少する。

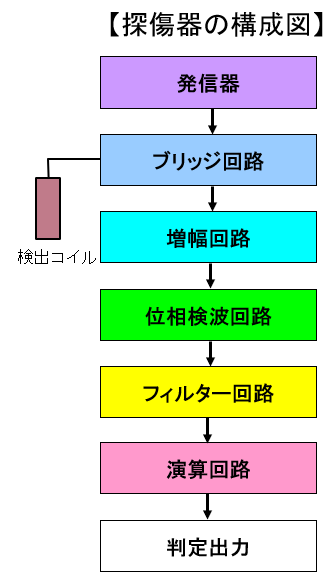

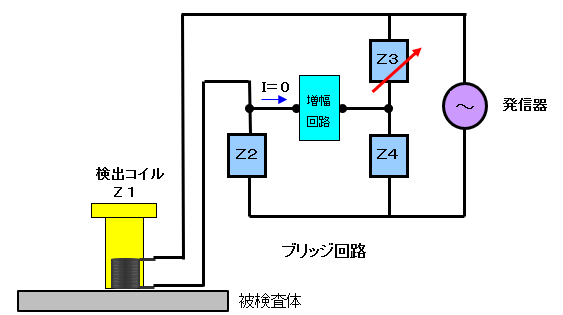

ブリッジ回路は以下のバランス条件が成り立つと、増幅回路に電流が流れなくなる。

ブリッジ回路は以下のバランス条件が成り立つと、増幅回路に電流が流れなくなる。

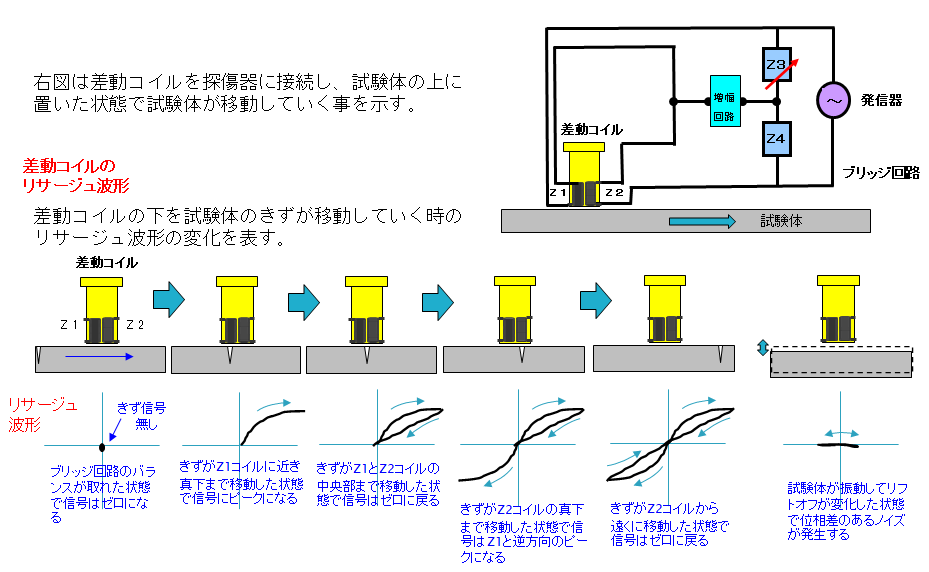

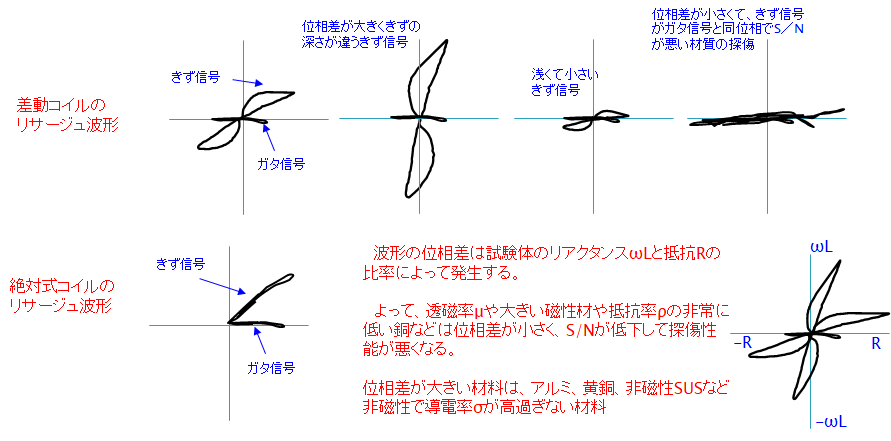

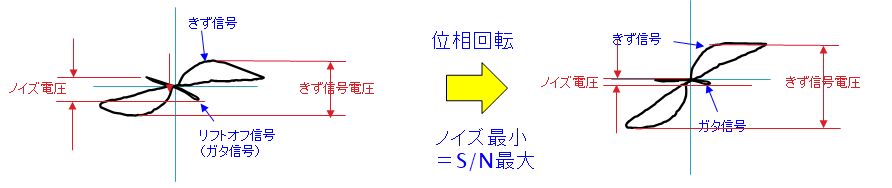

渦電流探傷器の結果はリサージ波形(ベクトル表示)で表示されるのが一般的で下図のように直交する二つの位相成分で表現される。このリサージュ波形で、きずの有無/きずの大きさ/きずの深さ/振動の有無などを観察する。

検出コイルの種類/ワークの材質/きずの種類・深さ位置・方向/試験周波数/走査速度/リフトオフなどほぼ総ての条件が変わると、リサージュ波形の形状・振幅・位相が変化する。

事前に被検査体と同条件の試験片に、実際のきずと近い形状の人工きずを数種類加工し、データ取りをしておくことできずを判定する。

渦電流探傷試験では、試験体搬送時の振動がリフトオフ信号となってノイズになり、S/Nが低下する。 このため探傷性能を向上するのに位相解析を用いてノイズの抑制をする。

〇 きず信号とガタ信号の位相差は、試験体の抵抗RとインダクタンスωⅬのバランスで

発生するので材質によって変化する。

ω=2・π・f なので試験周波数 f を変えても信号の位相角が変化する。

〇 Rが小さい銅や、ωⅬが大きい鉄などは位相の開きが悪くS/Nの向上が難しい。

鉄は磁気飽和すれば改善されるが、銅は振動を抑えるのが効果的である。

〇 磁性材の検査では、試験体内の磁性の不均一でノイズが発生する。

これも磁気飽和をする事でノイズを抑える事ができる。

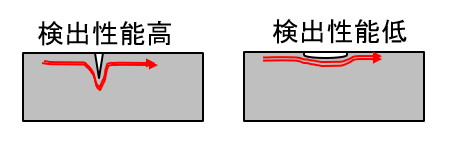

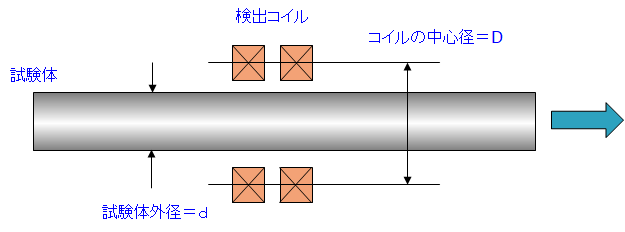

渦電流探傷では検出コイルが試験体に近いほど、磁界が強くなり検出性能・S/Nは良くなるが、

検出コイルと試験体が接触すると損傷するのである程度は離す必要がある。

充填率ηはその程度を表す指標で次式にて求める。

充填率η=(d/D)²×100(%)

充填率は貫通コイルや内挿コイル使用時に表現される事が多く、小径の試験体では60%以上にできる事は少ない。

ECTでは試験体に渦電流が出来ていない部分を検査する事は出来ない。最終的には人工欠陥によりどの範囲まで検出できるかの検証試験を必要とするが、渦電流の浸透深さをある程度は算出する事が出来る。

但し、浸透深さは表面を100%とした場合に37%まで減衰した深さをいう。

浸透深さδ=1/√πfμσ (単位=m)

f:試験周波数 μ:試験体の透磁率 σ:試験体の導電率(抵抗率Ωmの逆数)

上記の式からも判るように渦電流の浸透深さは指数関数的に減衰する。これを表皮効果という。

電磁誘導を利用する限りはこの現象を避ける事は出来ない。

透磁率(熱処理や添加物で大きく変化する物質がある)

| 物質 | μ(H/m) | 物質 | μ(H/m) |

| 炭素鋼 | 1.26×10⁻⁴ | SUS316 |

1.26×10⁻⁶ |

| アルミ |

1.257×10⁻⁶ |

SUS304 |

5.0×10⁻⁵ |

| 銅 |

1.257×10⁻⁶ |

純鉄 |

6.3×10⁻³ |

導電率(添加物や温度で変化する)

| 物質 | σ(S/m) | 物質 | σ(S/m) |

| 炭素鋼 |

5.8×10⁶ |

SUS316 |

1.35×10⁶ |

| アルミ |

0.363×10⁸ |

SUS304 |

1.39×10⁶ |

| 銅 |

0.581×10⁸ |

純鉄 |

0.10×10⁸ |

透磁率は物質の磁束の通し易さを示し、物質や温度・熱処理などによって異なる。特に鉄などの強磁性体と銅などの非磁性体では100倍~1000倍も異なり、強磁性体の方が磁束を良く通す。

磁束を良く通すと、物質の内部に磁束が入らなくなり、鉄の探傷などは1/100mm近傍の浸透深さになり、アルミや銅などの非磁性体では1mm以上の浸透深さになる。

透磁率μは次式で求められる。

μ₀ :真空透磁率(4π×10⁻⁷(H/m))

透磁率μ=μ₀×μr (H/m) μr:比透磁率(物質などによって変化)

非磁性体では1に近い

〇 強磁性体では熱処理で比透磁率が大幅に変化する。

・炭素鋼の透磁率 = 焼鈍>焼戻し>焼入れ (炭素鋼は焼鈍と焼入れで3倍程度変化)

〇 強磁性体は磁気飽和をさせると非磁性と同じになり探傷性能が向上する。

・断面積の大きい被検体を検査すると、磁気飽和する磁束が大きくなり取扱い注意

・棒状の磁性体を磁気飽和する時は、磁気飽和コイルの入口出口で大きな力が掛かる

・磁気飽和で残留磁気が発生すると脱磁を必要とする

〇 温度上昇で透磁率が低下し、キューリー温度で非磁性体と同じになる。

・熱間渦電流探傷は事故の可能性で要注意

・炭素鋼のキューリー温度=770℃

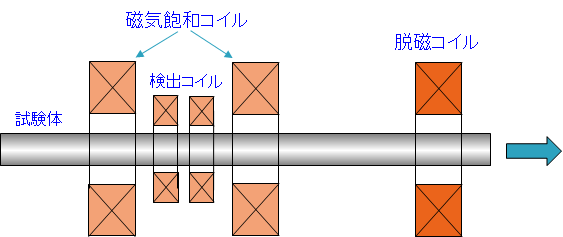

試験体が磁性体で棒・管・線などの場合は、以下の理由で磁気飽和装置が良く使われる。

① 位相の開きを大きくし位相解析を容易にして探傷性能を向上する。

② 磁区ノイズを無くす。または、軽減させる。

③ 渦電流の浸透深さを大きくして表面下深くまで検査をする。

磁気飽和装置は、試験体に強い直流磁界をかけながら探傷するので、磁気飽和コイルと励磁用直流電源で構成される。

磁気飽和装置を使用すると試験体に残留磁気が残りトラブルの原因になるので脱磁装置を装備する。

脱磁装置には走間脱磁と束脱磁があり、走間脱磁は図のように試験体が移動していく間に商用周波数の交流磁束を加え、これが移動と共に減衰する事でヒステリシスが徐々に小さくなって脱磁される。脱磁が充分でない時は電流を上げるか、磁気飽和装置と逆向きの直流磁化を併用し、残留磁気を減磁する方法がある。

ECTでは、渦電流に影響する因子が多いためにノイズが検出され易い。

そのためバンドパスフィルターを入れてノイズをカットするが、きず周波数を考慮してフィルターの設定をする必要がある。

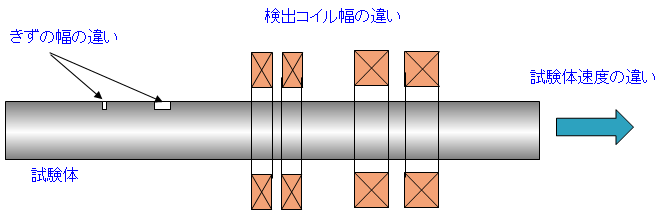

きず周波数とは、探傷器がきずを検出した時に出力される信号の周波数範囲の事で、以下の項目で周波数が変化する。

① 試験体の移動速度または検出コイルの走査速度 ⇒ 速度に比例してfが高くなる

② 検出コイル1個の幅 ⇒ 狭いほど周波数が高くなる

③ 走査方向のきずの幅 ⇒ 狭いほど周波数が高くなる

④ 試験周波数 ⇒ 高いほど周波数が高くなる

① 一般的に表面きずの検出能力は磁気探傷や超音波探傷より低い。

② 1種類のコイルで使用できる試験周波数は10KHz~100KHzなど最大10倍程度の範囲が可能である。

但し、感度は中心周波数が高い。

③ きず周波数の関係でフィルターの設定が悪いと目的の信号が消えるので要注意。

④ 検査は狭い部位や小さい試験体は、きずの検出性能が悪いか検査が出来ない。

検出コイルが外径・幅ともにΦ2mmより小さく巻くのは物理的に難しく、

磁界はコイルよりも必ず大きくなる。

⑤ 試験体に端部がある場合は、端面近傍の検査は困難になる。端面は無限に大きいきずと同じ現象になり、

小さなきずは信号出力できない。

⑥ 磁性体の試験周波数は100KHz以上で磁区ノイズが低下する。

⑦ 銅棒や銅線の探傷は8~16KHz程度の低い周波数にすることが多い。

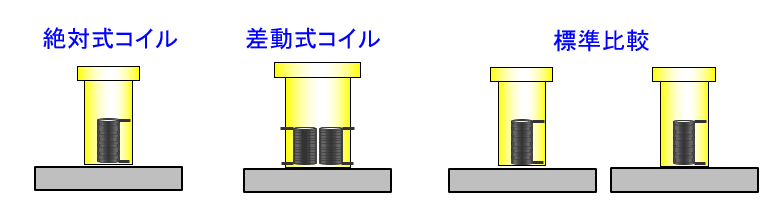

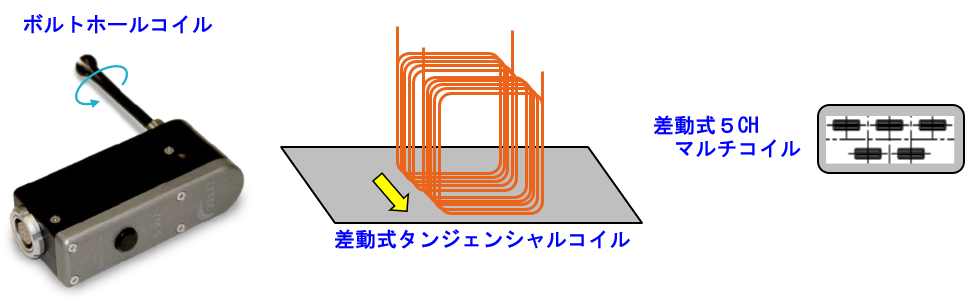

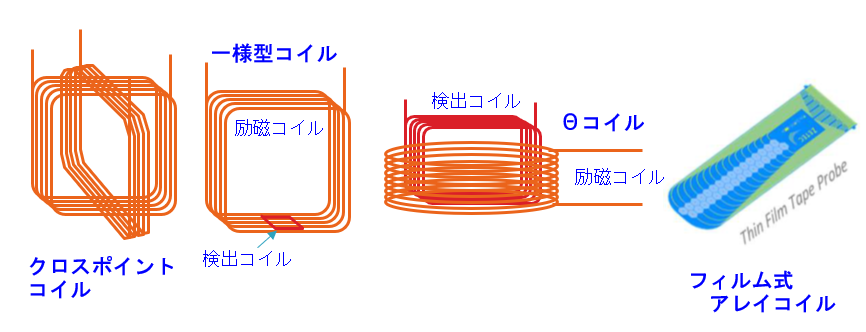

⑧ 検出コイルの方式や仕様できずの検出性能は大きく変わる。

渦電流探傷ではコイルの構想設計や選定が最も重要になる。

公式よりも検出対象と検査条件を判断して、何をどのように変更すれば性能向上が図れるかの

判断力を身に付ける必要がある。

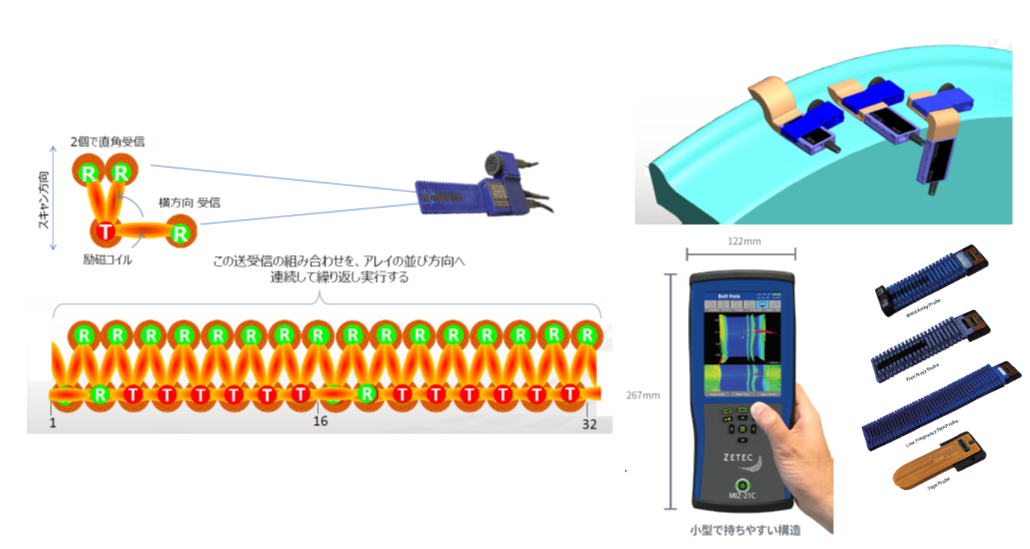

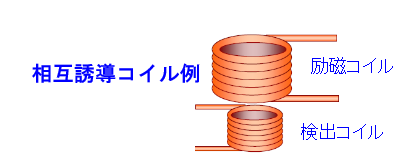

電磁誘導試験には渦電流探傷以外にも以下のような手法がある。

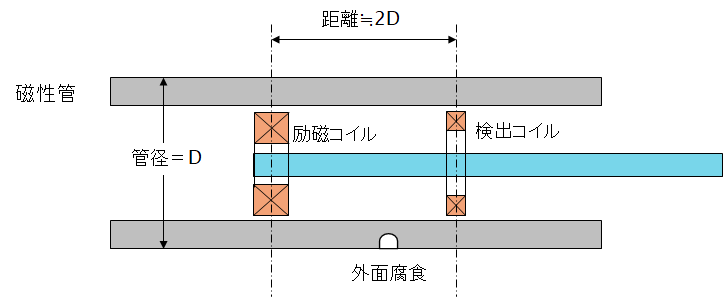

1) リモートフィールド渦電流探傷

小径鋼管の内面にコイルを挿入する方式に利用される。内外面の割れや腐食が検出できる。

通常のECTでは磁気飽和をすれば探傷できるがコイルの構築が難しい。

リモートフィールドは励磁コイルと検出コイル各1個を、管径の約2倍(2D)の間隔を取って配置し、

励磁コイルの直接の磁界ではなく肉厚を貫通して管外部から戻った電磁気エネルギーを検出する。

よって、内外面のきずが検出でき内外の感度差は無いが、内外の識別ができない。

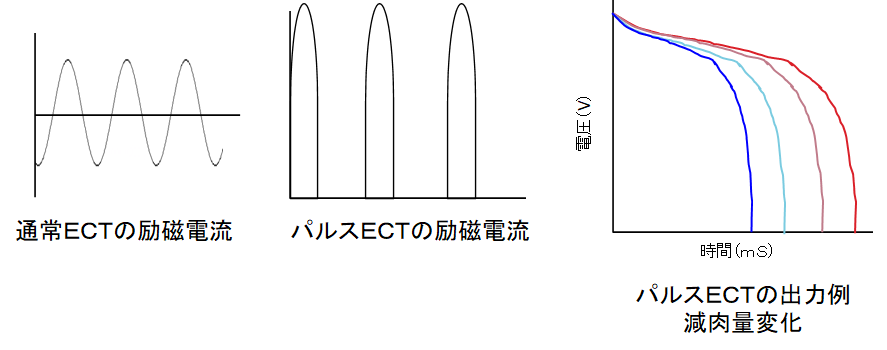

2) パルス渦電流探傷(PEC法)

通常のECTはコイルに流す電流を正弦波にするが、パルスECTは持続時間が短いパルス電流を流して検査をする。

通常のECTはコイルに大きな電流を流すと発熱して断線するが、パルスECTは持続性がなく

電力量が小さいので大電流を流して、磁界を遠くまで広げる事ができる。その結果、保温材下の腐食測定や

比較的分厚い配管裏面の腐食検査などに適用できる。

原理上で面状の検出は出来るが、割れなどの検出はできない。

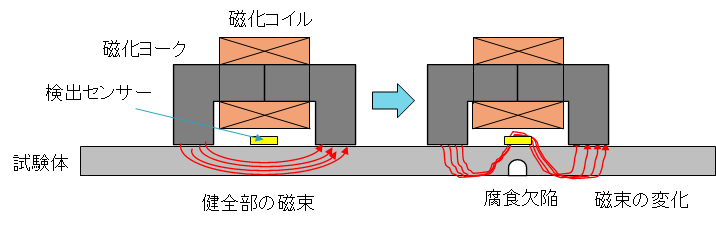

3) 漏洩磁束探傷

漏洩磁束探傷の原理イメージを以下に記述する。

鋼管製造時の内部探傷やメンテ時に磁性管の外面腐食検査などに使われる。

磁化コイルで発生した磁束は磁化ヨークを通って試験体内を貫通し、逆側のヨークを通って磁化

コイルに戻る閉ループを作る。 健全部では全ての磁束が試験体中を通るので、検出センサーで

感知される事は無いが、減肉や割れなどのきずがあると磁束が乱れ検出センサーで感知する。

漏洩磁束探傷には、深くまで検査するための直流型と表面近傍を対象にした交流型があり、

磁化の方法も永久磁石を使用したものとコイルを使ったものがある。 検出センサーもホール素子

を使用したものとコイルを使ったものがある。

強力な磁界を使うので、試験体と磁化ヨークが吸着しない構造にする。小さなきずの検出は難しい。

検査速度もECTと違い早くできない。直流型の方が遅い。

お電話でのご依頼・お問い合わせ

TEL.06-6101-1013

受付時間 9:00 ~ 17:45 (土日・祝日は除く)