超音波の発生原理から探傷への応用方法を御説明致します。

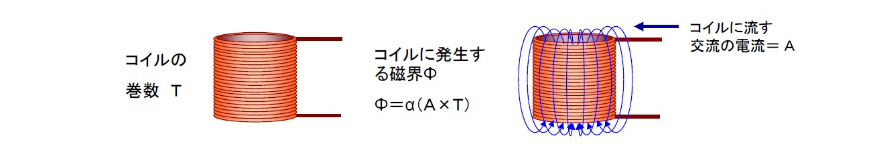

コイルを作り交流の電流を流すと、電流と直行する方向に磁界が発生する事は、フレミングの法則で知られています。発生する磁界は電流とコイルの巻き数の乗じたものに比例します。

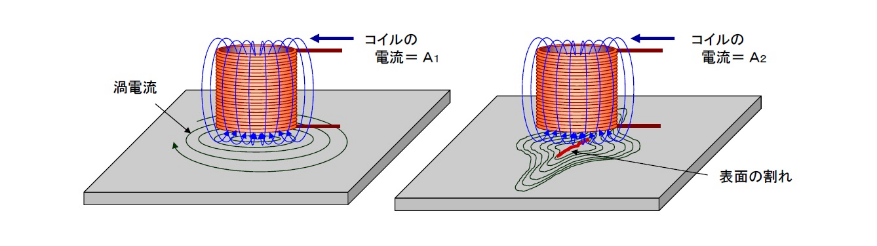

コイルを導電体に近付けると、導電体の表面に渦電流が発生し、コイルの電流はA1に変化します。導電体の表面に亀裂などがあると、渦電流は亀裂を避けて迂回して流れるためA2に変化します。

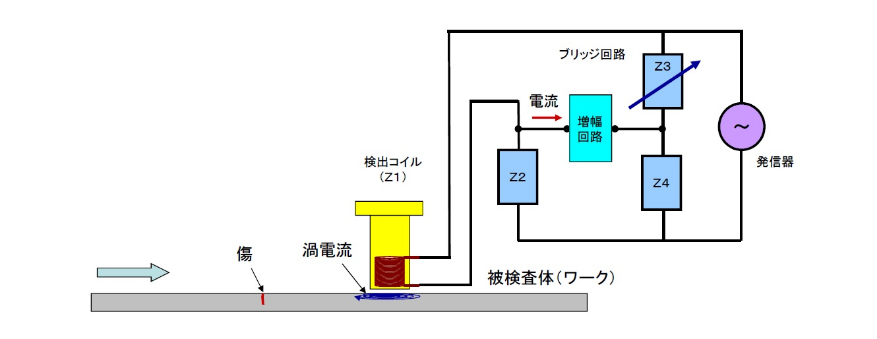

渦電流探傷では、前述のコイルを検出コイルと呼び探傷用のセンサーとして使用します。また、コイルの微細な電流値変化を検出するためにブリッジ回路を利用します。

図は検査の一例を示します。被検査体(ワーク)に検出コイルを近付けて、検査面に渦電流が発生する状態にしたのち、ワークの傷の無い部分でZ3(インピーダンス)を変化させて、ブリッジ回路の平衡バランスを取ります。

ブリッジの平衡バランス条件は、下記に示します。

ブリッジのバランスが取れると、増幅回路には電流が流れなくなります。

ブリッジの平衡条件

Z1 ・ Z4 = Z2 ・ Z3

Z : インピーダンス(Ω)

次にワークを移動させて検査します。きずが検出コイルの下に来ると、ブリッジのバランスが崩れて回路に電流が流れます。

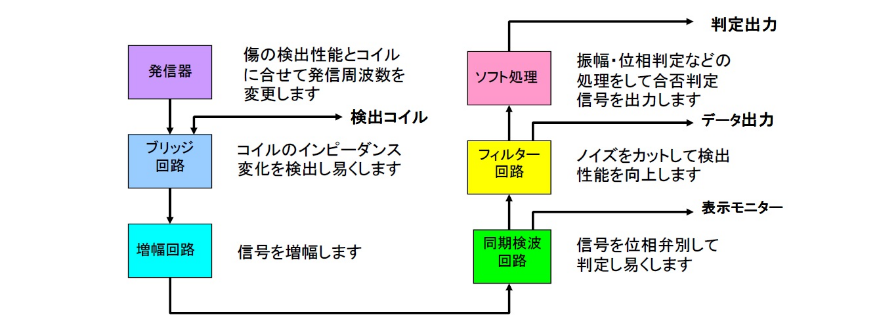

ブリッジ回路から増幅回路に流れた電流は、図のような流れで処理されます。

電流には、振幅と周波数および位相差の信号が含まれています。

振幅は傷の大きさ(磁界内の体積)に比例し、周波数はワーク速度・磁界の大きさ・傷の幅により決定され、位相差《ラジアン(rad)》は、L《インダクタンス(H)》成分と、R《抵抗(Ω)》成分の割合により変化します。

検出コイルの性能がきずの検出性能や検出範囲を決定します。

つまり検出コイルは、被検査体のきず形状・大きさにより、コイルの形や巻き方を変える必要があります。

一般的な分類方法を記述します。

使用方式

①単一方式 単独のコイルで探傷器内部の抵抗値と比較する方式 (1コイル/検出コイル)

②自己比較式 被検査体の違う部位で比較する方式 (2コイル/検出コイル)

③標準比較式 標準品(良品)と比較する方式 (1コイル/検出コイル)×2個

誘導方式

①自己誘導方式 励磁と検出が同じ一つのコイルで検査する方式

②相互誘導方式 励磁と検出が違うコイルで検査する方式

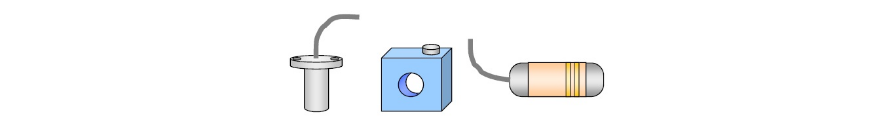

形状

下図を御参照下さい

①フラット型 板などの表面検査に使用

②貫通型 線材などの外面検査に使用

③挿入型 パイプの内面検査に使用

① 導電体の検査に適応する

磁性材(鉄系)でも非磁性材(非鉄系)でも検査ができます。

その他、導体であれば検査ができます。

② 表面および表面近傍の検査に適応する

検出コイルからの発生磁界が潜り込める範囲の検査をします。

非磁性体で2mm程度、磁性体で磁気飽和をしなければ0.1mm程度が深さ方向の検査範囲です。

③ 単純形状品(線・棒・パイプなど)では高い処理能力

線材の製造ラインなどでは200m/分以上の実績があります。

④ 非接触で検査が可能

電磁誘導を利用していますので、被検体とのギャップが1mm以下から検査が可能になります。

⑤ 他の非破壊検査で検査が困難な 「高温」「細線」「穴内部」の検査に適用可能

⑥ 出力が電気信号になる為に自動化に最適

⑦ 塗膜上からの検査ができるので構造物の保守検査に適用可能

⑧ きず検査以外にも適用可能

渦電流に影響する因子

下記に示す5つの因子は、どれかが変化する事で探傷器の出力信号に変化が生じます。

(1)導電率 (2) 透磁率 (3) 形状寸法 (4) リフトオフ (5) 欠陥

リフトオフ : 検出コイルとワーク間のギャップ

用途例

① 金属製品の表面キズ検査

鍛造品の表面割れ、鉄・アルミ部品の熱処理割れ、

ベアリング球の表面きず検査、焼結部品の割れ・欠け検査、

線・管・丸棒の表面きず検査、その他

② 金属製品の異材選別

合金の混合比変化品の識別、焼入れの有無検査

③ 金属製品の保守検査

熱交換器パイプ減肉検査、塗膜下の疲労割れ、橋梁など溶接部の割れ

④ 塗膜厚さの変化やメッキ厚さの変化

⑤ 樹脂などの金属混入

デジタル化した渦電流探傷器を自動部品検査装置に使用すると、アナログ処理の探傷器と違い下記のメリットが発生します。

①端部信号を利用して探傷スタート・ストップ処理ができる。

②端部信号を判定処理からキャンセルして未検査部を削減できる。

③ギヤ等の検査では歯数の判定や位相識別ができる。

④多チャンネル化が容易で探傷条件登録など操作が簡単になる。

⑤探傷器が小型軽量にできて装置の体積を小さくできる。

⑥パソコンを使用しないので温度や埃などの耐環境性が高い。

⑦パソコンを使用しないのでシステム全体の価格が安くなる。

お電話でのご依頼・お問い合わせ

TEL.06-6101-1013

受付時間 9:00 ~ 17:45 (土日・祝日は除く)